+86-519-83387581

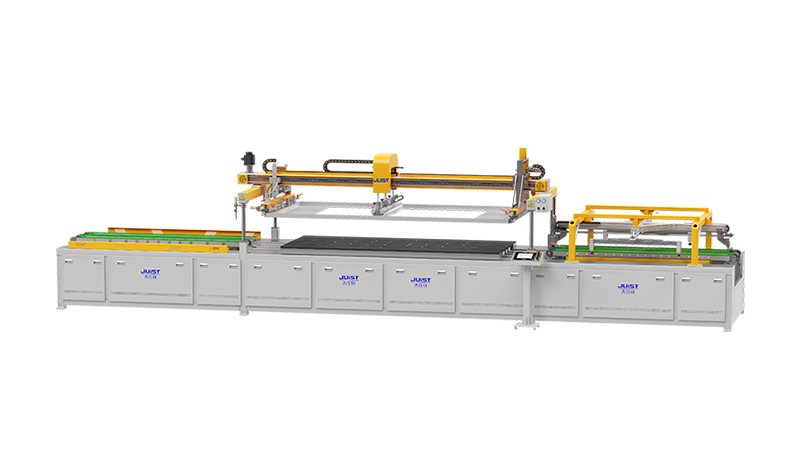

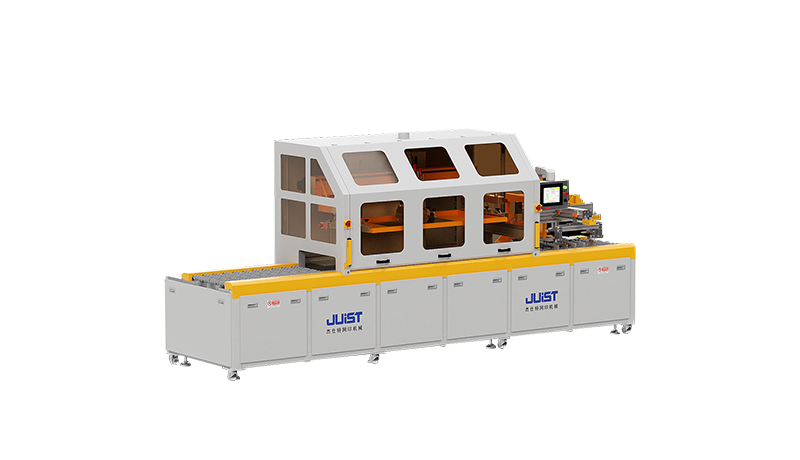

유리 처리 산업에서 스크린 인쇄기는 필수적인 역할을합니다. 거의 모든 유형의 유리 처리에는 스크린 프린터를 사용해야합니다. 특정 응용 프로그램 요구에 따라 유리 스크린 인쇄기는 6 가지 주요 유형으로 분류 할 수 있습니다.

이러한 기계는 생산에 필수적이지만 인쇄 과정에서 다양한 품질 문제가 발생할 수 있습니다. 일반적인 문제로는 패턴이나 선이 흐려 지거나 왜곡되거나 점선으로 나타나거나 가장자리에 들쭉날쭉 한 것으로 보이거나 부서 지거나 올라갑니다. 이러한 과제를 해결하려면 다음과 같은 잠재적 원인을 조사해야합니다.

1. 스크린 프레임의 안정성

스크린 프레임이 단단히 고정되지 않은 경우 인쇄 중에 오정렬이 발생하여 패턴이 왜곡되거나 불분명 한 선으로 이어질 수 있습니다. 프레임이 단단히 설치되어 있는지 확인하는 것은 인쇄 정확도를 유지하는 데 중요합니다.

2. 스크린과 기판 사이의 거리

스크린과 기판 사이의 간격은 정확하게 조정되어야합니다. 너무 큰 간격은 인쇄가 흐려질 수 있지만 너무 작아서 잉크가 균등하게 퍼지는 것을 방지 할 수 있습니다. 적절한 간격은 최적의 인쇄 결과를 보장합니다.

3. 기판 표면의 평탄도

기판의 표면 품질은 인쇄 결과에 직접적인 영향을 미칩니다. 고르지 않은 표면은 기포, 고르지 않은 패턴 또는 왜곡 된 인쇄를 유발할 수 있습니다. 인쇄 공정을 시작하기 전에 항상 기판이 평평 해지도록하십시오.

4. 스퀴지와 기판 사이의 각도

스퀴지의 각도는 인쇄 중에 적용된 압력에 영향을 미칩니다. 잘못된 각도는 특히 세부적인 세부 사항으로 왜곡이 발생할 수 있습니다. 올바른 각도로 조정하면 매끄럽고 잉크 적용이 보장됩니다.

5. 균일 인쇄 압력

인쇄 중 일관된 압력이 필수적입니다. 고르지 않은 압력 또는 과도한 힘은 불충분 한 잉크 전달 또는 불규칙 패턴으로 이어질 수 있습니다. 또한, Squeegee의 움직임 속도를 제어하고 같은 영역 내에서 일시 정지 또는 재 인쇄를 피하는 것은 일관성을 유지하는 데 중요합니다.

6. 적절한 잉크 일관성

잉크의 점도는 인쇄 품질에 중요한 역할을합니다. 지나치게 얇은 잉크는 인쇄물을 불분명하게 만들 수 있지만 지나치게 두꺼운 잉크는 화면 메쉬를 효과적으로 통과하지 못하여 흐리거나 깨진 패턴을 유발할 수 있습니다. 잉크가 올바른 일관성에 혼합되어 있는지 확인하십시오.

7. 잉크와 스크린 메쉬 사이의 호환성

잉크 입자 크기는 스크린 메쉬 카운트와 일치해야합니다. 입자가 높은 메시 스크린에 비해 너무 커지면 잉크는 통과하기 위해 고군분투하여 하위 인쇄를 초래합니다. 화면에 올바른 잉크를 선택하는 것이 필수적입니다.

8. 건조 속도 및 환경 조건

특히 바람이 부는 환경에서 지나치게 빠른 잉크 건조 속도는 화면의 조기 막힘을 유발하여 불완전한 인쇄를 초래할 수 있습니다. 제어 된 작업 환경을 유지하고 적시에 잉크 건조를 보장하면 이러한 문제를 예방할 수 있습니다.

9. 세정제의 건조

스크린을 세척하거나 기판을 재 작업 한 후에는 건조되지 않은 잔류 세정제 또는 용매가 인쇄 품질을 손상시킬 수 있습니다. 적절한 건조는 준비 과정에서 중요한 단계입니다.

문제를 진단하고 해결합니다

스크린 인쇄에서 품질 문제에 직면 한 경우, 근본 원인을 식별하려면 위의 점을 참조하십시오. 각 요인을 체계적으로 분석하고 적절한 시정 조치를 적용하십시오. 운영 단계 외에도 스크린 장력, 최적의 스크린-시스트 레이트 거리, 스크린 준비, 기판 표면 처리 및 잉크 공식과 같은 몇 가지 외부 요인도 스크린 인쇄 품질에 크게 영향을 줄 수 있습니다.

표준화 된 관행, 세심한 관리 및 정확한 기술 조정을 채택함으로써 화면 인쇄 품질을 크게 향상시키고 완벽한 최종 제품을 보장 할 수 있습니다. 이는 생산 효율성을 향상시킬뿐만 아니라 고객 만족도를 높이고 유리 처리 산업의 리더로 브랜드를 확립합니다. 여전히 궁금한 점이 있으면 Juist의 전문 팀에게 문의하십시오. sales@juistmac.com